La conception et la fabrication d'inductances de filtres nanocristallins amorphes impliquent une combinaison de science avancée des matériaux et d'ingénierie de précision. Ces inductances sont fabriquées pour répondre aux exigences exigeantes de l'électronique moderne, où l'efficacité, la fiabilité et la compacité sont primordiales.

Sélection et préparation des matériaux

Le fondement de toute inductance haute performance réside dans la qualité de son matériau de base. Pour Inductances du filtre nanocristallin amorphe , le noyau est généralement fabriqué à partir d'un alliage en forme de ruban de fer, de silicium, de bore et d'autres éléments. Cet alliage est fondu puis refroidi rapidement en utilisant des techniques telles que la rotation de la fonte, qui implique d'éjecter le métal fondu sur un tambour rotatif. Le taux de refroidissement rapide (de l'ordre de millions de degrés par seconde) empêche la formation d'une structure cristalline, résultant en un solide amorphe.

Une fois le ruban amorphe produit, il subit un processus de recuit contrôlé pour induire la nanocristallisation. Au cours de ce processus, les petits grains cristallins se forment dans la matrice amorphe, donnant naissance à la structure nanocristalline. La taille et la distribution de ces grains sont soigneusement contrôlées pour optimiser les propriétés magnétiques du matériau.

Techniques de fabrication de noyau

Après la phase de préparation du matériau, l'étape suivante consiste à façonner le ruban nanocristallin amorphe en un noyau adapté aux applications d'inductance. Il existe plusieurs méthodes pour fabriquer le noyau, avec l'être le plus courant:

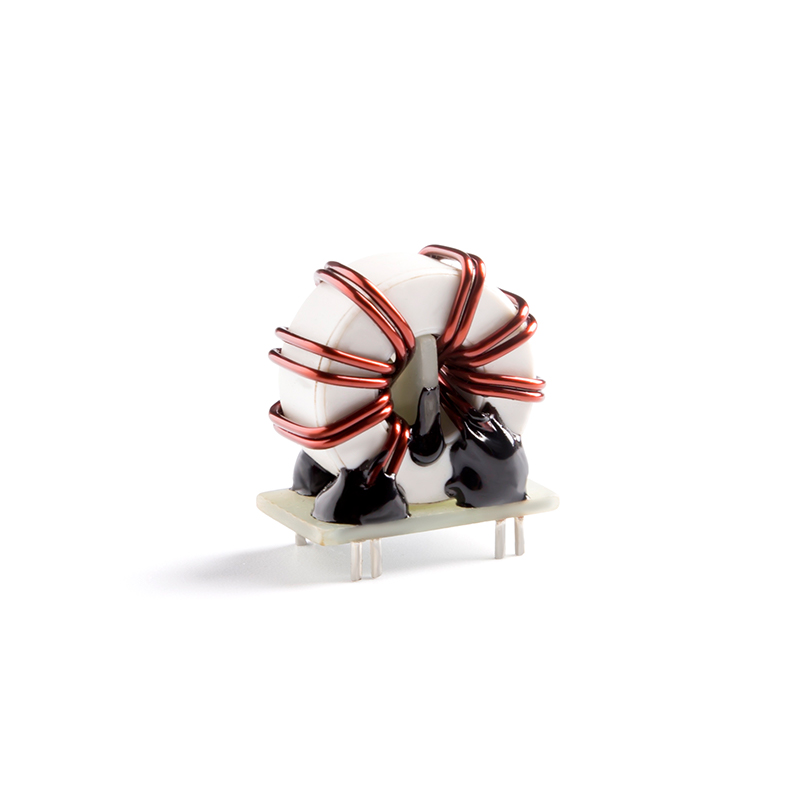

Enroulement toroïdal: Dans cette méthode, le ruban est enroulé dans un noyau toroïdal (noix de la pâte). Les noyaux toroïdaux sont très efficaces car ils minimisent les lacunes de l'air et réduisent le flux de fuite, conduisant à de meilleures performances.

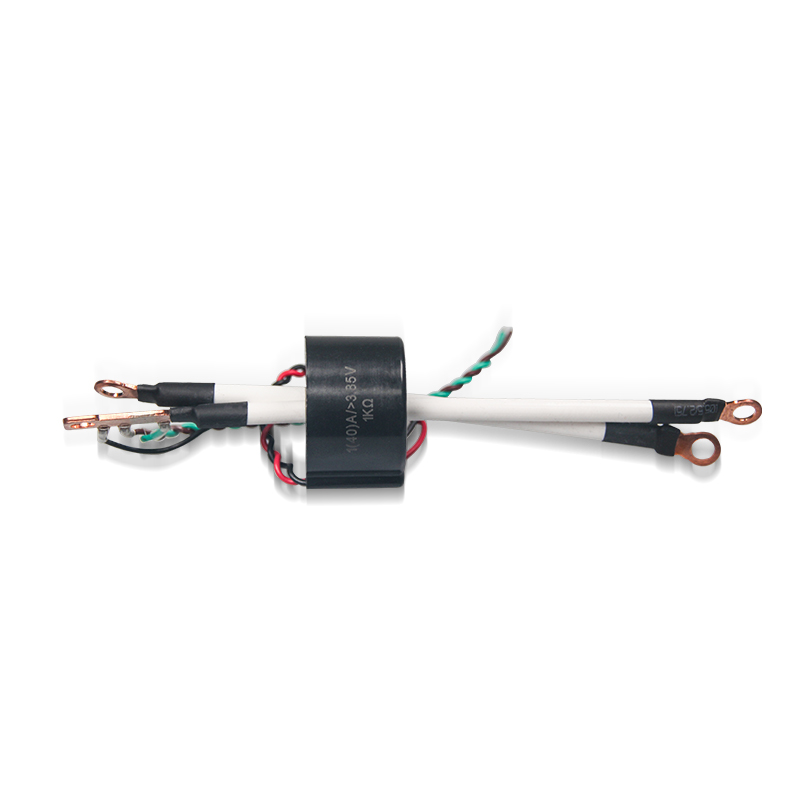

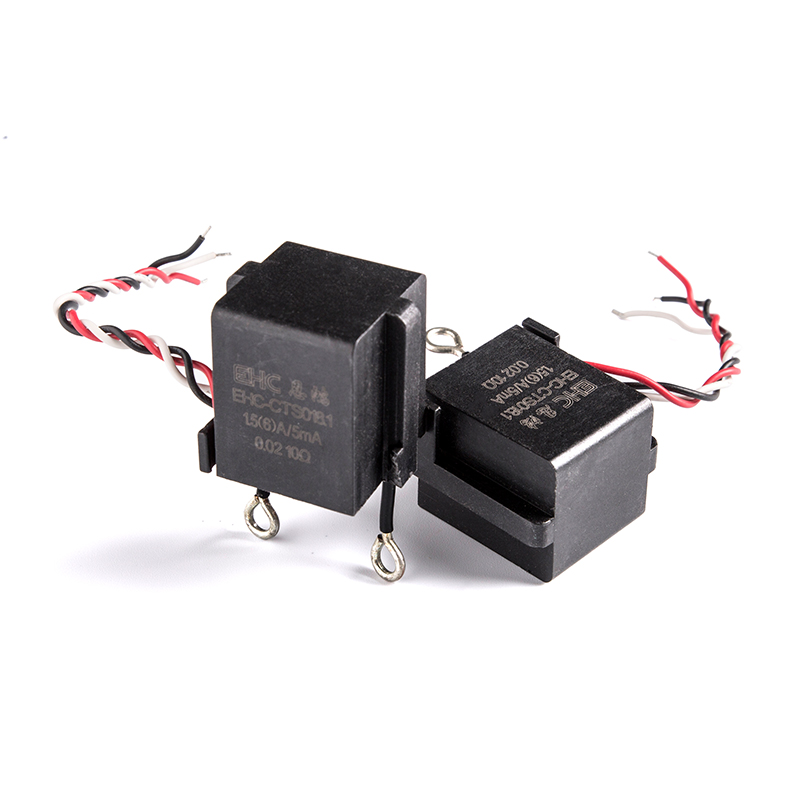

Cores en forme de C: Une autre option populaire est le noyau en forme de C, qui se compose de deux moitiés qui peuvent être assemblées autour de l'enroulement. Cette conception est particulièrement utile pour les applications nécessitant un assemblage ou un démontage facile.

Formes personnalisées: Selon l'application spécifique, les fabricants peuvent produire des noyaux en formes personnalisées pour s'adapter aux contraintes de conception uniques.

Enroulement et assemblage

Une fois le noyau fabriqué, l'étape suivante consiste à enrouler la bobine autour de lui. Le processus d'enroulement doit être précis pour assurer une distribution uniforme du champ magnétique et minimiser les effets parasites tels que la capacité et l'inductance parasites. Le fil de cuivre est couramment utilisé pour l'enroulement en raison de son excellente conductivité, bien que d'autres matériaux comme l'aluminium puissent être utilisés dans certains cas.

Le processus d'assemblage comprend également un encapsage de l'inductance dans un boîtier de protection pour le protéger des facteurs environnementaux tels que l'humidité et le stress mécanique. Ce boîtier peut être fabriqué à partir de matériaux comme la résine époxy ou le plastique, selon l'application.

Tests et assurance qualité

Avant que l'inductance ne soit jugée prête à l'emploi, elle subit des tests rigoureux pour s'assurer qu'il répond aux spécifications requises. Les paramètres clés tels que l'inductance, la résistance et la perte de base sont mesurés dans diverses conditions de fonctionnement. L'équipement de test avancé, y compris les analyseurs d'impédance et les chambres thermiques, est utilisé pour simuler les scénarios du monde réel et vérifier les performances.

Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >>