Sélection des matériaux et composition en alliage

La performance des inductances nanocristallines amorphes dépend en grande partie du matériau à partir duquel ils sont fabriqués. Ces inductances sont généralement construites à partir d'un mélange de fer, de silicium, de bore et d'autres oligo-éléments. La composition en alliage spécifique est soigneusement choisie pour fournir un équilibre entre une perméabilité magnétique élevée et des pertes de noyau faibles. La structure unique de ces alliages, au niveau atomique, contribue à leur état "amorphe" - sans une structure cristalline définie - qui permet des performances supérieures dans les applications à haute fréquence.

Le choix du matériau joue un rôle essentiel dans la capacité de l'inductance à gérer des champs magnétiques élevés et à fonctionner efficacement aux fréquences qui entraîneraient généralement une perte d'énergie des matériaux conventionnels. La formulation exacte de l'alliage est déterminée par une combinaison de recherche théorique et d'essais et d'erreurs expérimentaux, dans le but d'atteindre l'équilibre idéal pour des applications spécifiques.

Processus de fabrication: de l'alliage au noyau

La fabrication de inductances nanocristallines amorphes commence par la production du noyau nanocristallin. La première étape consiste à faire fondre l'alliage et à le refroidir rapidement (extinction) pour former une structure non cristalline en verre. Ce processus de refroidissement rapide, qui peut se produire à des vitesses allant jusqu'à 10 ^ 6 k / s, empêche la formation de gros cristaux et garantit que l'alliage conserve ses propriétés amorphes.

Une fois l'alliage refroidi et solidifié en rubans ou bandes minces, le matériau subit un processus de traitement thermique. Cette étape est cruciale car elle affine la structure nanocristalline, optimisant les propriétés magnétiques du matériau. Le processus de traitement thermique est soigneusement contrôlé pour assurer l'uniformité à travers le noyau et pour éviter tout effet négatif sur les propriétés magnétiques.

Après traitement thermique, le matériau est transformé dans le facteur de forme souhaité pour l'inductance. Cela implique souvent de serrer le matériau nanocristallin en bobines ou de la transformer en géométries spécifiques. Le processus d'enroulement nécessite une précision pour garantir que la bobine maintient le nombre correct de virages et est étroitement enroulée, minimisant les pertes pendant le fonctionnement. Une attention particulière est accordée à l'isolation de la bobine, car cela peut affecter les performances globales de l'inductance.

Assemblage de base et produit final

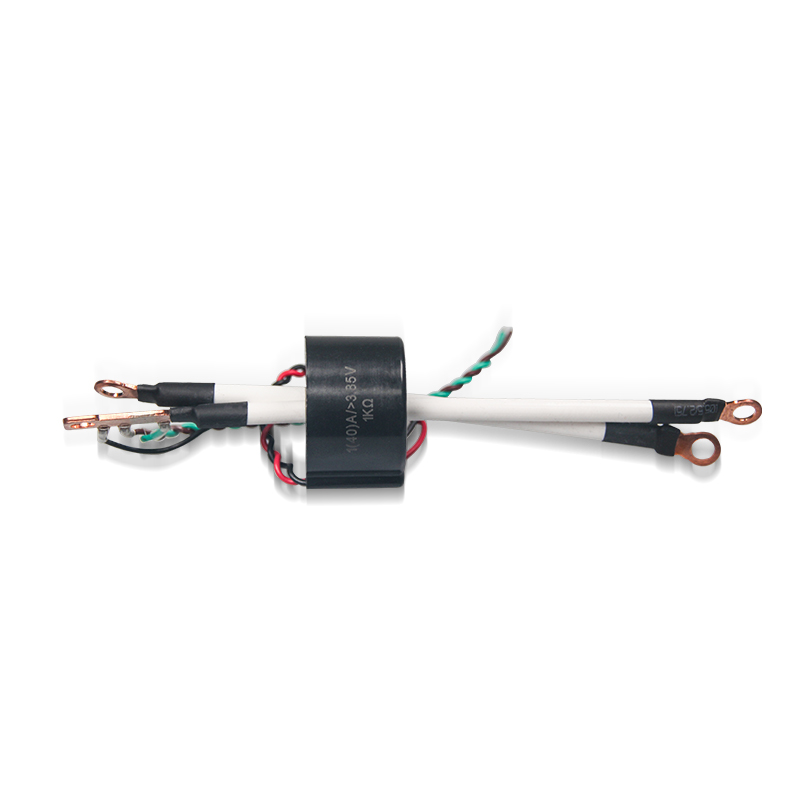

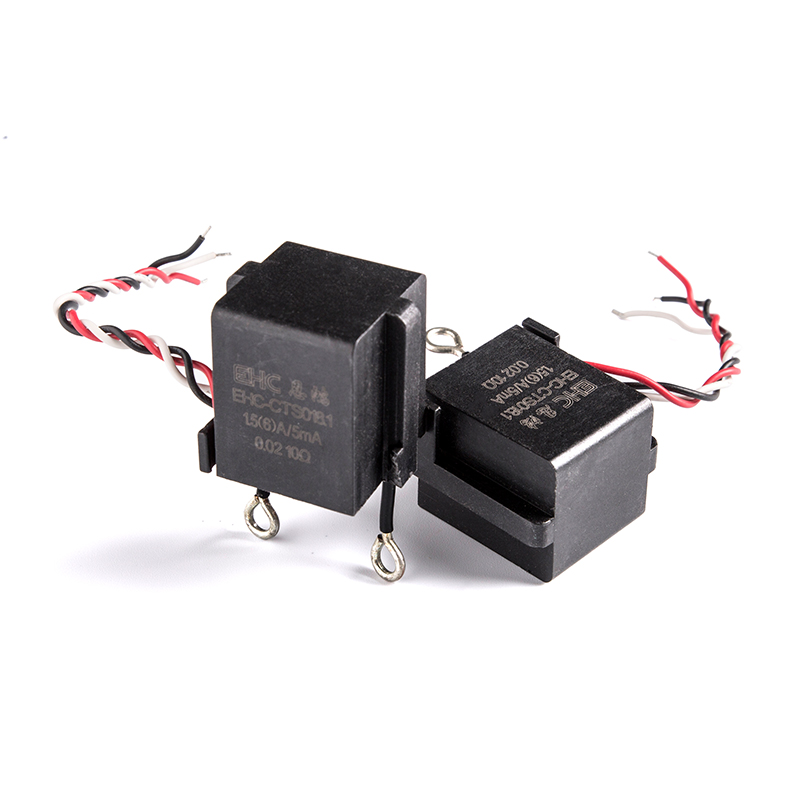

Une fois le noyau formé, il est assemblé dans sa configuration finale. Cela pourrait impliquer d'encapsulation du noyau dans un boîtier de protection ou une isolation supplémentaire, garantissant que l'inductance est sûre et durable pour son application prévue. Dans certains cas, l'inductance sera intégrée dans un assemblage plus grand, comme un dispositif d'alimentation ou de communication.

Au cours des dernières étapes de production, les inductances sont soumises à des tests rigoureux pour s'assurer qu'ils répondent aux normes de performance requises. Ces tests évaluent généralement des paramètres tels que l'inductance, la résistance, le courant de saturation et la réponse en fréquence. L'équipement de test avancé est utilisé pour simuler les conditions de fonctionnement du monde réel et pour détecter tout problème potentiel avec les performances de l'inducteur.

Défis de production

La fabrication d'inductances nanocristallines amorphes n'est pas sans défis. L'une des principales difficultés est de maintenir la cohérence entre les grands lots de production. Même les variations mineures dans la composition ou les conditions de traitement des alliages peuvent entraîner des différences de performances, les fabricants doivent donc surveiller de près chaque étape du processus.

De plus, à mesure que la demande de ces inductances augmente dans diverses industries, la production d'échelle tout en maintenant des normes de haute qualité est un défi continu. Les progrès de l'automatisation et de l'optimisation des processus contribuent à répondre à ces demandes, mais le maintien de l'équilibre délicat des propriétés des matériaux est une tâche qui nécessite une innovation constante.

Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >> Voir plus >>

Voir plus >>